Additive Manufacturing beschleunigt Formänderungen im Werkzeug- und Formenbau

Durch den Einsatz von DMD – Direct Metal Deposition – kann die Prozessgeschwindigkeit um 250-330 % gesteigert werden im Vergleich zum manuellen Laserauftragschweißen. Mit der neu entwickelten Pulverauftragdüse von O.R. Lasertechnologie GmbH lassen sich die neuen, AM 2.0 fähigen Laserschweißanlagen aufrüsten, um damit voll automatisiert metallische Schichten aufzutragen. Eine Lösung mit großem Potential für den Werkzeug- und Formenbau in kleinen und mittelständischen Unternehmen.

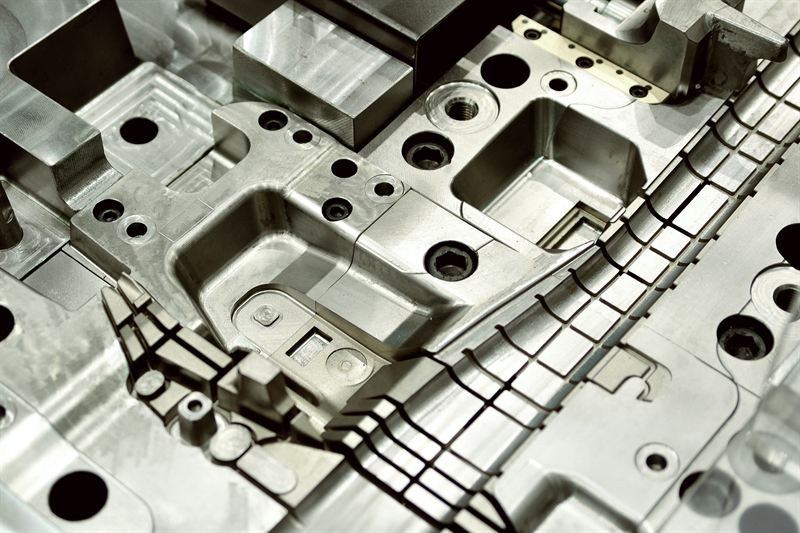

Laserauftragschweißen hat sich als qualitativ hochwertiges Verfahren bereits seit der Jahrtausendwende für Modifikation und Instandsetzung von Spritzgussformen durchgesetzt.

Doch jetzt bietet sich mit DMD mittels Pulverauftragdüse ein neues additives Verfahren. Im Gegensatz zum konventionellen Laserauftragschweißen, bei dem der Materialauftrag mit Draht meist komplett manuell durch einen Schweißer ausgeführt werden muss, arbeitet das neue Verfahren voll automatisiert, höchst präzise und steigert somit die Produktivität erheblich. Dies stellt vor allem für kleine und mittlere Unternehmen eine erschwingliche Ergänzung zur bestehenden Technologie dar.

Beim DMD Verfahren wird Metallpulver aus einer Pulverdüse koaxial zum Laser auf eine bestehende Oberfläche aufgetragen. Das Verfahren ist vollständig automatisierbar und kann bereits an Anlagen mit einer Durchschnittsleistung um 300 W realisiert werden. Es ist auf dreidimensionalen Oberflächen anwendbar und bietet damit eine Vielzahl von Applikationsmöglichkeiten: zur Oberflächenveredelung, Formmodifikation und -Änderungen oder um beschädigte Umform-, Stanz- und Spritzgusswerkzeuge wieder in einen neuwertigen Zustand zu versetzen.

Die enormen Vorteile des additiven Verfahrens haben auch das mittelständische Unternehmen HWF Hessische Werkzeug- und Formenbau in Eppertshausen nahe Frankfurt a.M. überzeugt. Bei HWF bestand zum Beispiel eine der Aufgaben darin, auf einem typischen Formwerkstoff (1.2343 – einer der weltweit meist verwendeten Warmarbeitsstahl mit hoher Verschleißfestigkeit) eine Struktur in der Größe 300 x 20 x 20 mm (120.000 mm³) aufzubauen.

Bisher wurde solch eine Struktur mit Laserauftragschweißen mittels Zusatzdraht aufgebaut, um die Gefahr von Rissbildung, Deformation und Änderung der metallurgischen Eigenschaften zu vermeiden. Der Schweißer benötigte dazu zwischen 60 und 80 Stunden.

Heute nutzt das Unternehmen HWF das Additive Manufacturing und erledigt den Strukturaufbau mit einer Geschwindigkeit von 5000mm³/h in Schichtstärken von 0,25 mm. Das heißt, es sind gerade mal 24 Stunden und eine Laserleistung von nur 400 W nötig, um die 120.000 mm³ Material aufzubauen. Eine aufwendige Nacharbeitung mittels Fräsen oder Drahterodieren wird auf ein Mindestmaß reduziert.

Vorab wird eine CAD Datei, welche die Formmodifikation enthält, in die ORLAS SUITE, eine leistungsstarke CAD/CAM Softwarelösung von OR LASER, hochgeladen. Nach dem Slicing der Struktur in verschiedene Ebenen und dem Festlegen der optimalen Strategie wird das Koordinatensystem mit drei charakteristischen Referenzpunkten kalibriert und die Laserparameter an die Anlage übermittelt. Die gesamte Vorbereitung dauert im Schnitt eine Stunde, der Prozess läuft danach vollautomatisch ab.

Das Lasersystem ist auch während des Prozesses noch flexibel steuerbar und ermöglicht es so, die Prozessparameter an veränderte Anforderungen anzupassen. Beispielsweise können zu verschiedenen Zeiten unterschiedliche Leistungen gewählt werden: Anfangs höhere Aufbauraten durch Einstellung einer relativ hohen Leistung sowie einer hohen Pulverdurchflussrate. Zum Ende des Prozesses eine eher niedrige Leistung und Durchflussrate, um endkonturnahe Oberflächen zu schaffen und die Nachbearbeitung auf ein Minimum zu reduzieren.

Das Ergebnis ist eine rissfreie, qualitativ hochwertige Struktur, die optimal mit dem Grundwerkstoff verbunden ist und eine Härte von 45-65 HRC aufweist. Das zeitintensive Vorheizen des Formeinsatzes entfällt komplett. Die Beeinflussung des Grundwerkstoffes und die damit einhergehende Gefahr metallurgischer Kerben, die beim konventionellen Reparaturschweißen häufig entstehen, werden deutlich reduziert. Der Formeinsatz ist nach kurzer Zeit wieder einsatzbereit.

Markus Fischer, Geschäftsführer von HWF ist überzeugt: „Laserschweißen ist aus dem Werkzeug- und Formenbau nicht mehr wegzudenken. Die Einbindung des DMD Prozesses erlaubt uns, produktiver zu werden und neue Wege bei Formänderungen einzuschlagen. Der Prozess ist in unseren Prozessablauf und der CAD/CAM Landschaft mit eingebunden“

Auch Materialkosten werden reduziert, da beim DMD Verfahren eine endkonturnahe Geometrie erreicht wird und nur ein äußerst geringes Zerspanvolumen anfällt.

Die Pulverdüse ist als AddOn erhältlich und kann auf bestehende Laserschweißanlagen montiert werden. Diese sind AM 2.0 fähig und können mittels der CAD/CAM Software ORLAS SUITE programmiert werden. "Wir sind überzeugt davon, dass diese Technologie erhebliche Wettbewerbsvorteile gerade für kleine und mittlere Unternehmen erzielen wird." so Markus Wolf, Leiter F&E von OR LASER. "Durch unsere innovative Pulverdüse erfährt eine konventionelle Anlage in wenigen Minuten ein Upgrade und wird zu einem mächtigen, kosteneffizienten Tool zur additiven Fertigung".

Hersteller von industriellen Lasersystemen

Seit Gründung der O.R. Lasertechnologie GmbH im September 1997 verfolgen die Gründer

Yhushua Resnik und Uri Resnik das Ziel, neue Anwendungen des Lasers in der

Materialbearbeitung und innovative Konzepte der Lasertechnologie einem breiten Kundenkreis in der Metall- und Kunststoffverarbeitenden Industrie zur Verfügung zu stellen.

Das heutige umfangreiche Produktspektrum des Unternehmens ist das Ergebnis kontinuierlicher Weiterentwicklung und Umsetzung der langjährigen Erfahrungen aus dem Dienstleistungssektor des Laserschweißens.

Entwicklung und Herstellung von Lasertechnologie in Deutschland für Unternehmen wie z.B. Siemens, Bosch, Geberit, Freudenberg, General Electrics.

Lösungen für Automobil- und Luftfahrtindustrie, Maschinenbau, Elektrotechnik, Medizintechnik, Kunststoffindustrie sowie Werkzeug- und Formenbau.

Geschäftsführung: Yhushua Resnik / Uri Resnik

Firmeneigene Niederlassungen: 6

Internationale Vertriebs- und Servicepartner: 30

Mitarbeiter in Deutschland: 70

Forschungs- und Entwicklungsabteilung: 20 Mitarbeiter

Marktanteil: 25% weltweit innerhalb aller relevanten Industriebranchen

Presse-Ansprechpartner

Eric Herrmann

Tel: +49 (0) 6071-209 89 – 38

Mail: e.herrmann@or-laser.de

Herausgeber

O.R. Lasertechnologie GmbH

Dieselstraße 15

64807 Dieburg