Smart Connected Assembly – hjälper er att bli den smarta fabriken

Inom monteringsindustrin är idag Industri 4.0 – Den fjärde industriella revolutionen – en stark drivkraft med stor betydelse för utvecklingen både på kort och lång sikt. Många industrier är i full färd med att omvandla sina verksamheter till smarta fabriker. Andra står redo att göra det. En anpassning till Industri 4.0 är ett strategiskt oerhört viktigt vägval för företag som vill ligga i framkanten, vara konkurrenskraftiga, produktiva och lönsamma. En datadriven produktion samt digitaliserade och integrerade informationsflöden skapar helt nya möjligheter för produktionsoptimering och automatisering där operatörsfel och åtdragningsproblem elimineras.

För en monteringsindustri är en investering i ”smarta och uppkopplade verktyg” en nödvändighet vid ett beslut om anpassning till Industri 4.0. Med smarta verktyg kan åtdragningsdata enkelt kommuniceras till överordnade produktionssystem och ge en tydlig bild om komponenternas kvalité, materialflöde och åtdragningsprocessens resultat. Detta ger er möjligheten att öka effektiviteten, produktiviteten och lönsamheten genom att jobba förebyggande och kunna ta faktabaserade beslut. Samtidigt kan ni kraftigt reducera era energikostnader och uppnå positiva miljöeffekter.

Vi kallar detta – Smart Connected Assembly!

”De sex värdepelarna” för Smart Connected Assembly förklarar och visar på möjligheterna

Inspirerat av principerna för ”lean manufacturing” och denna filosofis systematiska tillvägagångssätt för eliminering av faktorer i en tillverkningsprocess som inte tillför värde har Atlas Copco skapat ett ramverk. Vi gör det i form av De sex värdepelarna, som sammanfattar fördelarna med Industri 4.0 och som utgör grundpelare för Smart Connected Assembly, allt baserat på verkliga kundfall.

Målsättningen är att illustrera och exemplifiera möjligheterna för monteringsindustrin när man tar steget över till datadrivna och digitaliserade produktionsflöden och kunna visa de stora vinsterna med att eliminera faktorer som inte tillför värde i era monteringsprocesser!

De sex värdepelarna är Ökad drifttid (Increased Uptime), Färre fel (Reduction in Defects), Effektivare produktlanseringar (New product Introduction), Ökad produktivitet (Improved productivity), Bättre användarvänlighet (Human interaction) och Energibesparingar (Reduction in energy use).

Fördelarna med ”De sex värdepelarna”

Ökad drifttid

Ökad drifttid för verktyg och monteringsutrustning uppnås genom att man kombinerar ett traditionellt tillvägagångssätt för förebyggande underhåll med ett mer datadrivet förhållningssätt för ett förutseende prediktivt underhåll. Ett prediktivt underhåll innebär att tidpunkten för olika underhållsåtgärder styrs automatiskt med hjälp av dataanalys och utförs mer optimalt. Underhållsarbetet bestäms av utrustningens tillstånd istället för att det baseras på uppskattade medelvärden eller förväntad livsstatistik. Genom dataanalys och datadrivna rutiner kan underhållet schemaläggas till tider som minimalt påverkar produktionen.

Färre fel

Färre fel blir möjligt genom att applikationer för artikelidentifikation och dokumentation, operatörsguidning och pick-to-light-system integreras. Genom operatörsguidning visualiseras alla processteg och operatören guidas tydligt och på ett operatörsanpassat sätt genom alla monteringsstegen. Pick-to-light-systemet säkerställer att operatören väljer rätt detalj och i rätt antal för varje monteringsmoment. På detta sätt undviks defekta produktsatser och antalet fel samt omarbetningar kan reduceras. Samtidigt förenklas monteringen när många olika produkter monteras vid samma produktionslina.

Effektivare produktintroduktioner

Effektivare produktintorduktioner är en av de stora fördelarna med smarta fabriker. Inför tillverkningsstarten av nya produkter krävs ofta en ombyggnation och/eller förflyttning av produktionsutrustning. Genom att centralisera konfigureringen av utrustningen kan produktionsflöden och operatörsguidning läggas till eller flyttas från en utrustning till en annan utan att utrustningen fysiskt behöver flyttas. Produktionstekniker kan enkelt starta förberedelserna av nya produktionsflöden och åtdragningssrutiner i kontorsmiljö samtidigt som en pågående produktionsprocess fortgår utan att störas. När det är dags att aktivera det nya produktionsflödet kan det ske genom anpassningar av mjukvaran som sedan kan kommuniceras ut till produktionsutrustningen via exempelvis Ethernet. Detta förenklar processen betydligt och minskar kostnaden för installation av ny utrustning i monteringen. Dessa fördelar blir även aktuella vid ombalansering av en produktionslina för att förebygga flaskhalsar och öka produktiviteten. Med trådlösa verktyg förenklas den fysiska förflyttningen avsevärt.

Ökad produktivitet

Ökad produktivitet uppnås bland annat genom färre omarbetningar, bättre produktkvalitet och en optimerad drifttid i monteringen. Detta är bara några av de fördelar som kan uppnås genom smart processövervakning och programvaror för dataanalys. Genom användning av mjukvarulösningar för analys av produktionsdata sker övervakning, dokumentation och andra åtgärder för ständiga förbättringar utifrån de data som generas av utrustningen i produktionen. På så sätt förbättras monteringsprocessen väsentligt och antalet NOK(NOT OK) i monteringen kan reduceras avsevärt. Genom att systematiskt kontrollera de vanligaste ”NOK”-monteringarna och analysera åtdragningsdata kan produktionsproblemen identifieras i ett tidigt skede och rättas till. Produktionsproblemen, och de största flaskhalsarna i produktionen, åskådliggörs och kan åtgärdas utifrån fakta istället för antaganden och gissningar. Tillgången till tillförlitliga produktions- och monteringsdata har därmed stor betydelse för att öka och förbättra produktiviteten.

Bättre användarvänlighet

Bättre användarvänlighet med hjälp av smarta integrerade mjukvarulösningar möjliggör snabb identifiering av fel och förenklar för operatören vid ombearbetning. Andra fördelar är spårbarheten av manuella arbetsmoment i monteringsprocessen, enklare och snabbare felsökning samt en effektivare artikel- och produktionsövervakning. Bättre användarvänlighet både förenklar och minskar behovet av annars tidskrävande operatörsträning. Dessutom blir introduktionen av nya produkter enklare och snabbare. Även förändringar i monteringsprocessen förenklas och kan genomföras betydligt snabbare jämfört med en icke datadriven produktion.

Energibesparingar

Energibesparingar är en värdepelare med stor ekonomisk betydelse. En betydande reducering av energiförbrukningen blir möjlig genom funktioner för att virtuellt kontrollera verktyg och monteringsutrustning. Studier visar att upp till 80% av energin i en typisk industrimiljö konsumeras i standbyläge. Genom att koppla fler monteringsverktyg till samma styrenhet kan antalet styrskåp minskas. Detta har stor betydelse för att reducera energiförbrukningen i standbyläge. Utrustningen tar även mindre plats, kräver mindre kabelhantering och färre hårdvarukomponenter vilket minimerar mängden avfall. Virtuella enheter minskar alltså energiförbrukningen samt miljöpåverkan.

Läs också: Guide: 5 steg mot nollfelsmontering - vi hjälper er att ta stegen mot digital produktion ”

Vi hjälper våra kunder till Smart Connected Assembly

Atlas Copco har många kunder som ligger i framkanten av utvecklingen inom tillverkning och montering. Dessa driver på utvecklingen med målen att bli mer kostnadseffektiva, nå en ökad flexibilitet och förbättrad produktkvalitet. ”De sex värdepelarna” är faktorer som är mycket relevanta för dessa kunder och deras monteringsverksamhet.

Vi arbetar nära kunderna för att utveckla kundanpassade lösningar och är ofta en del av projektet vid produktionsutveckling eller uppgradering. Vår serviceorganisation kan också ge värdefulla insikter och råd om hur våra produkter och tjänster kan användas när målet är Smart Connected Assembly. Ett nära kundsamarbete ger också viktig input till vår forskning och utvecklingen av framtidens teknik och monteringsverktyg.

Smarta och uppkopplade monteringsverktyg

Kärnan i all utrustning Atlas Copco Industriteknik levererar är verktyg. Verktygsportfolion sträcker sig från smarta skruvdragare med hög precision anpassat för montering vid låga vridmoment, till monteringsverktyg för höghastighetsmontering. Från montering i tung tillverkningsindustri med mycket höga vridmoment och klämkrafter, till de utmaningar som ställs på verktyg anpassade för vitvaruindustrin. Produktportfolion omfattar även utrustning anpassad för såväl limning och nitning. Alla verktyg, såväl tryckluftsdrivna som elektriska och oberoende av monteringsteknik, tillverkas i flera modeller för att möta marknadens behov och ergonomiska krav.

Intelligensen i de smarta verktygen är uppbyggda utifrån tre faktorer;

- realtidsregulator och data i verktygen

- multipla sensorer för att kontrollera och mäta åtdragningsprocessen

- kabelansluten eller trådlös kommunikation via öppna protokoll och flertalet kommunikationskanaler

Realtidsregulatorn kontrollerar och styr verktyget och är programmerad för att verktyget ska prestera på optimal nivå och handhas på ett så ergonomiskt sätt som möjligt. Detta för att skydda operatörer och annan personal. Dessutom garanteras säkerheten genom realtidskommunikation med övervakningssystem.

Sensorer använts i de smarta verktygen för att garantera en konsekvent kvalitet och kapacitet. Våra avancerade verktyg är utrustade med sensorer för övervakning av vinkel, moment, hastighet, acceleration, vibrationer, temperatur och energiförbrukning. Allt för att kunna övervaka och kontrollera monteringsprocessen samt för att tydliggöra flaskhalsar och möjliggöra ett förebyggande underhåll. På detta sätt kan rätt åtgärder sättas in vid rätt tid innan det uppstår stopp och störningar i produktionen.

Ett stort antal kommunikationsalternativ underlättar kommunikationslösningar mellan olika utrustningar och mjukvaror samt en fabriks infrastruktur och övergripande produktionssystem. En av de viktigaste fördelarna med smarta och uppkopplade verktyg är möjligheten att kunna samla stora mängder åtdragningsdata som sedan kan användas för big data-analyser av stora datamängder och statistisk modellering. De prediktiva underhållslösningar vi kan hjälpa till att bygga upp baseras på Atlas Copcos kunskap och långa erfarenhet inom montering och åtdragning samt s.k. big data analysis.

Vi kan hjälpa er att skapa rutiner för att analysera och se mönster samt trender i stora datamängder. Att kunna dra slutsatser utifrån en smart skruvdragare, en monteringsstation, en monteringslina, en fabrik eller ett helt nätverk av fabriker skapar rätt förutsättningar för att kunna ta faktabaserade beslut utifrån all den data som genereras. Detta har stor betydelse för hela värdekedjan i en verksamhet; från forskning och utveckling till kravställning på leverantörer, produktionsstyrning, kundrelationer och leverantörssamarbeten.

Läs också: En sammanhållen kvalitets- och värdekedja med datadriven produktion

Smart Connected Assembly är ett nätverk av uppkopplade smarta system

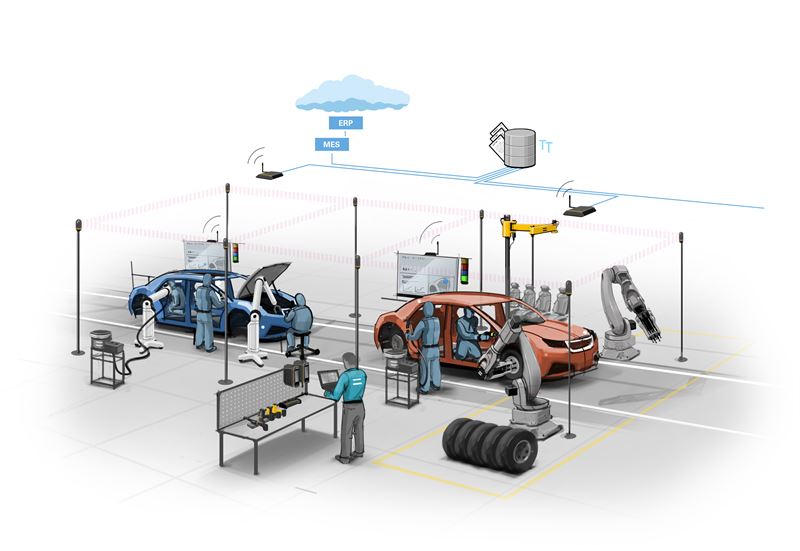

När smarta och uppkopplade monteringsverktyg kombineras med överordnade produktionssystem samt funktioner för kvalitetssäkring och förebyggande underhåll integrerat i produktion skapas rätt förutsättningar för en sluten cirkel med betydande värden. Grunden är lagd för att uppnå nollfelsmontering och maximal driftstid. Vi kallar detta Smart Connected Assembly. Smart Connected Assembly är ett nätverk av uppkopplade smarta system där information om monteringsprocessen, användning av monteringsverktyg samt ingående komponenter kan övervakas, kontrolleras, sparas och återrapporteras till överordnat MES-system/produktionssystem. Monteringsprocessen är integrerad med monteringsverktyg och även system för bland annat operatörsvägledning, pick to light-system, 3D positionering och detaljidentifiering.

Produktions- och kvalitetsoptimering genom hela monteringsprocessen möjliggörs genom detaljerad data från sensorer och analys av stora datamängder. Dessutom blir det lättare att upprätthålla en hög kvalitet på åtdragningen i hela monteringsprocessen. Genom en ökad kunskap och kontroll av verktygsanvändningen skapas också förutsättningar för ett effektivt underhåll av monteringsutrustningen. Möjligheten att kunna fastställa underhållsbehovet baserat på analys av stora datamängder gör att tillgängligheten till monteringutrustningen kan garanteras. Livscykelkostnaden minskar då underhållsinsatser endast genomförs då de faktiskt behövs.

Med Smart Connected Assembly förenklas återkopplingen mellan underhåll, produktion och produktutveckling. Eventuella kvalitetsproblem som upptäcks kan spåras tillbaka till monteringen och ingående detaljer. Grundorsaker till kvalitetsproblemen kan identifieras snabbare med en effektiv återkoppling till R&D om det finns behov av konstruktions- och designförändringar.

Atlas Copco Industritekniks produkter och tjänster är utvecklade för att möta de krav som tillverknings- och monteringsindustri ställs inför vid en anpassning till Industri 4.0 – Den fjärde industrirevolutionen. Vårt huvudmål är att hjälpa er anpassa verksamheten och bli den smarta fabriken!

Cecilia Hamrén, Atlas Copco Industrial Technique AB

cecilia.hamren@se.atlascopco.com

Taggar: